아트라스BX, 도포공정에 적용해 실시간 재고 파악 및 수작업 없애

도포공정, RFID와 궁합 맞아

아트라스BX는 전체 공정이 아닌 ROI를 확실히 얻을 수 있는 도포공정에 RFID 시스템을 적용했다. 김 팀장에 따르면, 도포공정을 RFID 시스템으로 구축해야만 하는 필연적인 이유가 있다. 우선, 도포공정은 스트립(Strip)을 가공해 그리드(Grid) 형상을 만든 후 혼합 활물질을 바르는 공정으로 고온, 다습한 공정상의 특성이 있다. 따라서 바코드 라벨의 경우 훼손이 쉽게 돼 스캔상의 문제가 발생해, 결국 신뢰도까지 영향이 우려되는 상황이었다.

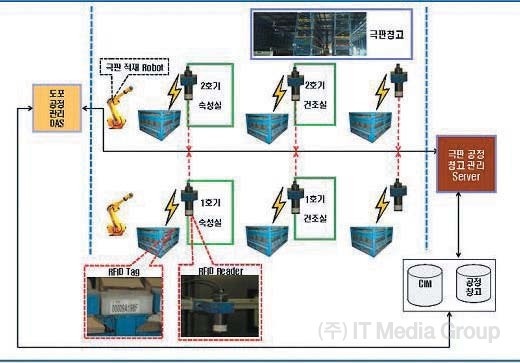

▲ 도포공정 적용 RFID 구성도

여기에 도포공정에서 생산되는 극판만해도 월 수천만 개에 달하고, 숙성 및 건조 등 가공시간이 일정하게 유지돼야 한다. 이렇듯 스펙에 맞도록 적정하게 가공시켜야만 양질의 제품을 생산할 수 있는 것이다. 또한 도포공정시 가장 고려해야 할 것이 전기적 성질이다. 음양이 바뀌면 제품에 불량이 발생하기 때문이다. 이러한 확인 작업을 수작업으로 할 경우 오류가 날 확률은 더욱 높아진다. 결국 모든 공정이 자동화돼 있다보니 작업자가 작업공정을 모니터링하는 수준의 최소 공정으로 운영해야 했다. 이에 따라 바코드보다는 RFID 시스템이 적절하다고 판단해 도입하게 됐다고 김 팀장은 밝혔다.

실시간 재고관리로 가용재고 파악 용이

▲ 공정에 설치된 RFID 장비

도포공정 적용된 RFID 프로세스를 보면, 숙성실 입구와 건조실 입구, 극판 출고대 등 세 곳에서 RFID 시스템을 통한 정보가 생성돼 관리되고 있다. 김 팀장은 "현재 이 공정에 구축된 RFID 시스템은 정상적으로 작동하고 있으며, 에러율도 제로에 가깝다"고 말했다. 도포공정에는 수동형의 128KHz 대역의 RFID 시스템이 적용됐고, 태그는 토큰 모양으로 제작된 것이 사용되고 있다.

아트라스BX는 도포공정에만 RFID 시스템을 적용해 충분한 ROI를 뽑아냈다. 김 팀장에 따르면, 극판에 대한 실시간 재고관리가 가능해져 가용재고 파악이 용이해졌다. 이렇게 되면서 가용재고의 출고 역시 실시간 관리가 가능해졌다. 또한 숙성 및 건조 시 정확한 가공시간 준수로 품질 향상을 이룰 수 있게 됐고, 생산성도 향상시켰다.

마지막으로 해당 정보의 키보드 입력이나 스캔 작업이 없어지면서 작업자의 입력 부담을 해소시켜준 점도 RFID 시스템의 도입효과다.

김진희 기자

rfidkim@itdaily.kr